1. प्रोडัก्ट 3D डिजाइन को पहले ऑप्टिमाइज़ करें

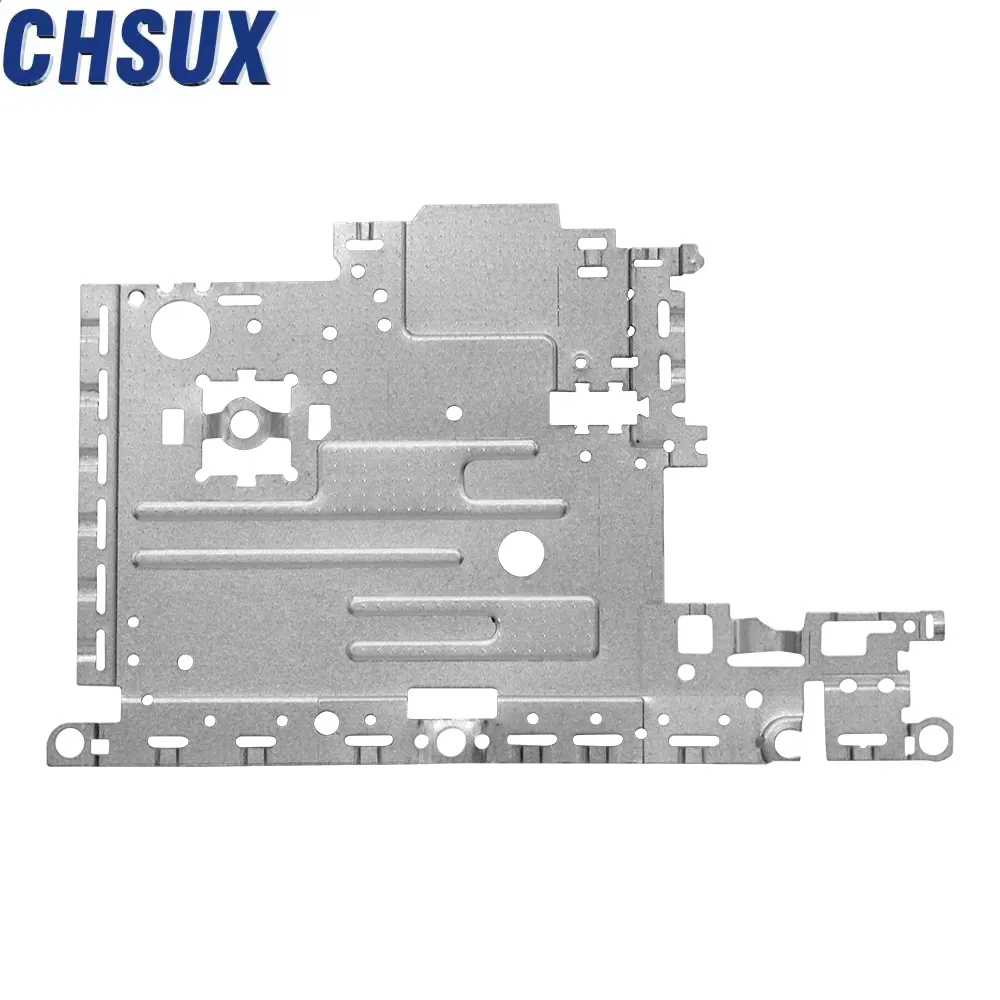

धातु सामग्री के कुशल उपयोग को बढ़ाने के लिए ऑटोमोबाइल स्टैम्पिंग पार्ट्स , उत्पाद संरचना के डिजाइन को सबसे पहले उसके प्रक्रिया विशेषताओं को ध्यान में रखते हुए और इसके डिजाइन की आर्थिक दक्षता को बढ़ाने के लिए अनुकूलित किया जाना चाहिए। उत्पाद के डिजाइन में उन भागों पर विचार किया जाना चाहिए जिनका उपयोग ऑटोमोबाइल स्टैम्पिंग भागों के निर्माण के लिए किया जाएगा और भागों की संरचनाओं की संरचना, और प्रत्येक घटक के डिजाइन को इस तरह से किया जाना चाहिए कि कुल मिलाकर आवश्यक धातु सामग्री को कम से कम किया जाए।

2. एक समझदार प्रक्रिया विधि चुनें

मोटरगाड़ी स्टैम्पिंग पार्ट्स के लिए धातु प्लेटों के सभी विवरणों को बेहतर उपयोग के लिए जोड़ें, प्रक्रिया विधि का भी चयन करना आवश्यक है। पहले वस्तुओं को बनाने के समय, एक व्यक्ति को सभी संबंधित सामग्रियों का व्यापक और पर्याप्त चयन करना चाहिए, और बाद में उन सामग्रियों के लिए उपयुक्त एक निश्चित प्रोसेसिंग तकनीक का उपयोग करके उत्पादन को अधिकतम करें और गुणवत्ता पर नियंत्रण रखें। इसका अधिक विशेष रूप से निम्न मुख्य प्रक्रियाओं से सम्बन्धित है:

(1) कम या बिल्कुल भी बर्बाद न होने पर पंचिंग करना पसंद करें। उत्पाद डिजाइन योजना की स्थापना के बाद और सामग्री के चयन में, उन विवरणों को प्राथमिकता दी जानी चाहिए जो छिद्रण के लिए न्यूनतम अपशिष्ट का कारण नहीं होंगे या होंगे। यदि ऐसी सामग्री की कमी है और उत्पाद संरचना की आवश्यकताओं को पूरा नहीं कर सकती है, तो उपयुक्त डिजाइनर सामग्री को बचाने के लिए ऐसी सामग्री की उपलब्धता के संबंध में उत्पाद संरचना को संशोधित और अनुकूलित कर सकते हैं।

(2) प्रक्रिया के लिए स्पष्ट प्रक्रियाएं सुनिश्चित करें। उत्पाद प्रक्रिया पद्धति के डिजाइन के दौरान विचार में लिए जाने वाले कारकों में कई भिन्न परिदृश्य शामिल होने चाहिए, यथासंभव कई विकल्प विकसित करने, स्क्रीन करने और सबसे उपयुक्त लेआउट विकल्प की पहचान करने में सक्षम होना चाहिए।

(3) घोंसले लगाने की विधि का प्रयोग करना उचित है। ऑटोमोबाइल स्टैम्पिंग उत्पादों की डिजाइन प्रक्रिया के चरण में, उपयोग किए गए भाग सामग्री की दिशा, आयाम, विन्यास और अन्य विशेषताओं की सभी विशिष्ट आवश्यकताओं को ध्यान में रखा जाना चाहिए। भाग के खाली क्षेत्र में, घोंसला लगाने का उपचार किया जाता है और एक और भाग प्राप्त किया जाता है, और दो भाग प्राप्त करने के लिए इस भाग के खाली क्षेत्र को हटा दिया जाता है। इस प्रकार न केवल प्रभावी कार्य समय को काफी कम करना और कार्य प्रक्रियाओं की दक्षता बढ़ाना संभव है, बल्कि कच्चे माल का उपयोग भी अनुकूलित करना और ऑटोमोबाइल स्टैम्पिंग वर्कपीस के उत्पादन की दक्षता में वृद्धि करना संभव है। इसके अलावा, नेस्टिंग प्रक्रिया में शीट धातु के कतरनी लेआउट को डिजाइन करते समय, धातु सामग्री के उपयोग में सुधार के लिए नेस्टिंग प्रक्रिया में प्रौद्योगिकी साधनों का उपयोग करना संभव है।

3. मोल्ड पर टेम्पलेट प्लेट के लगाव के साथ-साथ मोल्ड दबाव के पैरामीटर सेटिंग के लिए मोल्ड प्रक्रिया कार्ड को सुरक्षित रूप से रखें, दबावों तक जल्दी पहुंच और स्थापित मोल्ड की सापेक्ष ऊंचाई को समायोजित करने के लिए इंजेक्शन मोल्ड या प्रेस के बगल में रैक पर रखने के लिए उपयुक्त कारखाने का बैज बनाएं। व्यावहारिक ऑपरेटरों को गुणवत्ता की समझ के लिए कैसकॉडिंग करके, यह मोल्ड उत्पादन में स्वयं, अंतराल और अंतिम निरीक्षण की आवृत्ति को कम करता है। इससे गुणवत्ता दोषों की संभावना कम होती है और उत्पादन की गुणवत्ता के प्रति जागरूकता और उत्पाद की गुणवत्ता में सुधार होता है।

मोल्ड का जीवन काल और दक्षता में सुधार हर बार तैयार किए जाने पर किया जा सकता है। मोल्ड में खराबी होने पर तत्काल कार्रवाई करके उसे ठीक करना चाहिए और मरम्मत करने वाले दोष को ठीक करने के लिए काटने और वेल्डिंग में शामिल होते हैं। उच्च मांग वाले उत्पाद के मामले में, लाभ सुनिश्चित होने पर उपयोग के लिए कई सेट मोल्ड खोले जा सकते हैं।

गर्म समाचार

गर्म समाचार