1. ပစ္စည်း၏ 3D ဒီဇိုင်းကို ပထမဆုံး.optimize လုပ်ပါ

သတ္တုပစ္စည်းတွေကို ထိရောက်စွာ အသုံးပြုမှုကို တိုးမြှင့်ရန် ကားထုတ်လုပ်ရေး အစိတ်အပိုင်းများ ဒီဇိုင်းထုတ်လုပ်မှုအတွက် ကုန်ပစ္စည်း တည်ဆောက်မှု ပုံစံကို ဦးစွာ အကောင်းဆုံး ပုံစံထုတ်ရန် လိုအပ်ပြီး ၎င်းရဲ့ လုပ်ငန်းစဉ် လက္ခဏာတွေကို ထည့်သွင်းစဉ်းစားရန်နဲ့ ၎င်းရဲ့ ဒီဇိုင်းထုတ်လုပ်မှု စီးပွားရေး ထိရောက်မှုကို မြှင့်တင်ရန် လိုအပ်ပါတယ်။ ထုတ်ကုန်ကို ဒီဇိုင်းထုတ်ရာတွင် ကားထုတ်လုပ်ရေး အစိတ်အပိုင်းများ ထုတ်လုပ်ရန် အသုံးပြုမည့် အစိတ်အပိုင်းများနှင့် အစိတ်အပိုင်းများ၏ တည်ဆောက်မှုဖွဲ့စည်းမှုများကို ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပြီး အစိတ်အပိုင်း တစ်ခုချင်းစီ၏ ဒီဇိုင်းများကို စုစုပေါင်း လိုအပ်သော သတ္တုပစ္စည်းများကို အနည်းဆုံးထိ လျှော့ချရန် ပြုလုပ်သင့်သည်။

၂။ ဆင်ခြင်တုံတရားရှိတဲ့ လုပ်ငန်းစဉ်နည်းကို ရွေးချယ်ပါ

အောtomobile stamping ပိုင်းများအတွက် metal plates အတွက် အကောင်းဆုံးသုံးရန် အခြားသော အသုံးပြုမှုဖြင့် အလွယ်တကူ ရွေးချယ်ရန်လိုအပ်ပါသည်။ ပထမဆုံးအနေဖြင့်၊ ပိုင်းတစ်ခုကို ထုတ်လုပ်ရာတွင် ပိုင်းဝဲအရ အလိုအလျောက် အရေးကြီးသော အစိတ်အပိုင်းများကို ရွေးချယ်ရန် လိုအပ်ပြီး နောက်ပိုင်းတွင် ထိုအစိတ်အပိုင်းများအတွက် အဆင်ပြေစေရန် အဓိကအားဖြင့် အလုပ်လုပ်ရန် နည်းလမ်းကို ရွေးချယ်ပြီး အထူးသဖြင့် quality ကို ကိုင်တွယ်ရေးနှင့် output ကို မြှင့်တင်ရန်လိုအပ်ပါသည်။ ပိုင်းခြားအရာများအတွင်း အဓိကလုပ်ငန်းများကို အောက်ပါအတိုင်း ပါဝင်သည်-

(၁) အမှိုက်နည်းနည်းနဲ့ (သို့) လုံးဝမဖြုန်းတီးဘဲ ထိုးထည့်တာ ပိုကြိုက်တယ်။ ထုတ်ကုန်ဒီဇိုင်း အစီအစဉ်ကို ချမှတ်ပြီးနောက်မှာ၊ ပစ္စည်းတွေကို ရွေးချယ်ရာမှာ၊ အပေါက်ထိုးမှုအတွက် အနည်းဆုံး ဖြုန်းတီးမှု မရှိစေမယ့် အချက်အလက်တွေကို ဦးစားပေးသင့်ပါတယ်။ အဲဒီလို ပစ္စည်းတွေ ရှားပါးပြီး ထုတ်ကုန် တည်ဆောက်မှု လိုအပ်ချက်တွေကို မဖြည့်ဆည်းနိုင်ရင် လိုအပ်တဲ့ ဒီဇိုင်းပညာရှင်တွေဟာ ပစ္စည်းတွေကို ထိန်းသိမ်းဖို့ အဲဒီလို ပစ္စည်းတွေ ရှိနိုင်မှု အပေါ် မူတည်ပြီး ထုတ်ကုန် တည်ဆောက်မှုကို ပြောင်းလဲ၊ အကောင်းဆုံး ပြုပြင်နိုင်ပါတယ်။

(၂) လုပ်ငန်းစဉ်ပုံစံအတွက် ရှင်းလင်းတဲ့ လုပ်ငန်းစဉ်တွေရှိတာ သေချာစေပါ။ ထုတ်ကုန်လုပ်ငန်းစဉ်ဆိုင်ရာ နည်းစနစ်ကို ဒီဇိုင်းထုတ်စဉ်တွင် စဉ်းစားရန် လိုအပ်သော အချက်များမှာ မတူညီသော ဇာတ်ညွှန်းများစွာ ပါဝင်ရန်၊ ဖြစ်နိုင်သလောက် အခြားရွေးချယ်စရာများ ဖွံ့ဖြိုးတိုးတက်ရန်၊ စိစစ်ရန်နှင့် သင့်တော်ဆုံး ပုံစံပြင်ဆင်မှု ရွေးချယ်စရာကို ရှာဖွေနိုင်ရန် လိုအပ်သည်။

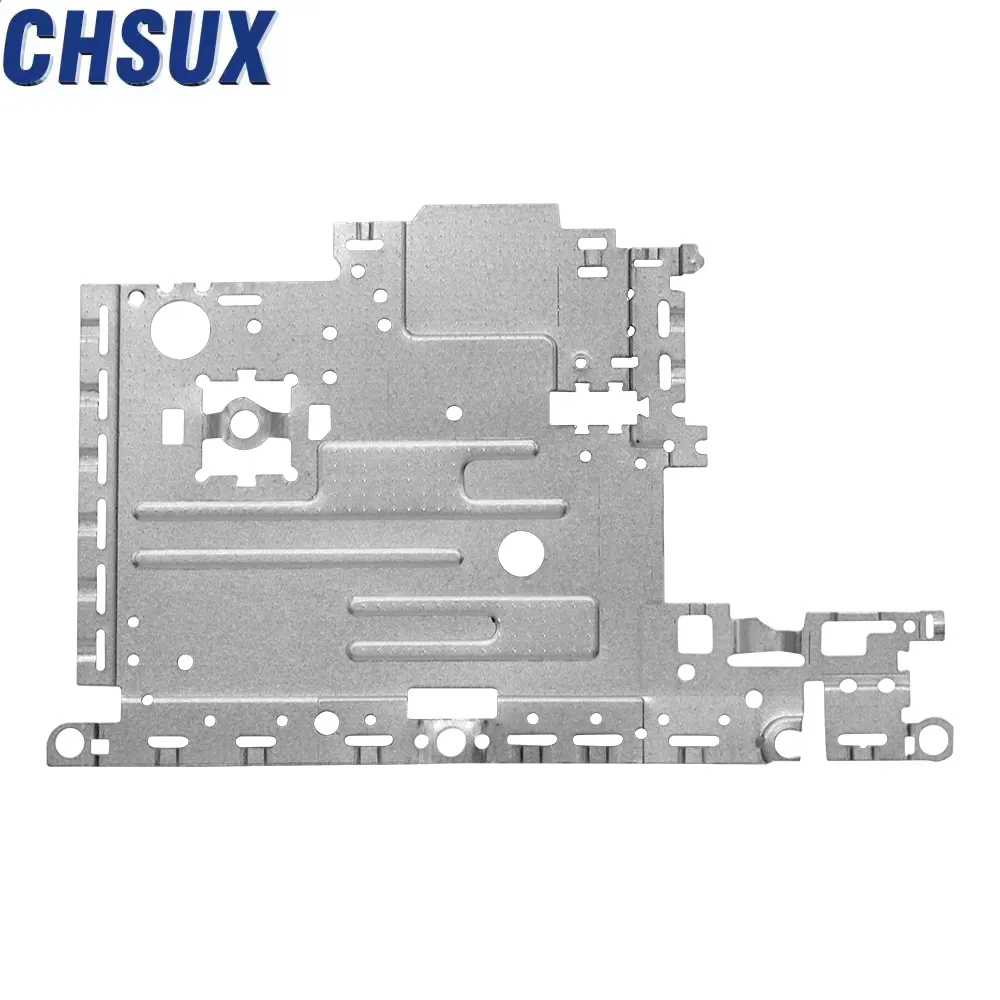

(၃) nesting method ကို အသုံးချခြင်းဟာ ယုတ္တိတန်ပါတယ်။ ကားကားများအတွက် တံဆိပ်ထိုးထုတ်ကုန်များ၏ ဒီဇိုင်းထုတ်လုပ်မှုအဆင့်တွင် အသုံးပြုသော အစိတ်အပိုင်းပစ္စည်းများ၏ ဦးတည်ချက်၊ အရွယ်အစား၊ ပုံစံနှင့် အခြားလက္ခဏာများဆိုင်ရာ အထူးလိုအပ်ချက်အားလုံးကို ထည့်သွင်းစဉ်းစားရမည်။ အစိတ်အပိုင်းရဲ့ အလွတ်နေရာမှာ nesting treatment လုပ်ပြီး နောက်အစိတ်အပိုင်းတစ်ခုရပြီး ဒီအစိတ်အပိုင်းရဲ့ အလွတ်နေရာကို အပိုင်းနှစ်ပိုင်းရဖို့ ဖယ်ရှားတယ်။ ဒီလိုနည်းဖြင့် ထိရောက်တဲ့ အလုပ်ချိန်ကို သိသိသာသာ လျှော့ချနိုင်ရုံသာမက အလုပ်ဖြစ်စဉ်တွေရဲ့ ထိရောက်မှုကို မြှင့်တင်နိုင်သလို ကုန်ကြမ်း အသုံးချမှုကိုလည်း အကောင်းဆုံးဖြစ်အောင်လုပ်ပြီး ကားစမန်းထုတ်လုပ်ရေး အစိတ်အပိုင်းတွေရဲ့ ထုတ်လုပ်မှု ထိရောက်မှုကို မြှင့်တင်နိုင်ပါတယ်။ ထို့အပြင်၊ ပလတ်စတစ်ချိတ်ခြင်းလုပ်ငန်းစဉ်တွင် sheet metal shear layouts များကိုဒီဇိုင်းထုတ်ရာတွင်၊ သတ္တုပစ္စည်းများ၏ အသုံးချမှုကိုတိုးတက်စေရန်အတွက် nesting လုပ်ငန်းစဉ်တွင်နည်းပညာနည်းလမ်းများကိုအသုံးပြုနိုင်သည်။

၃။ ပုံသွင်းစက်၏ ဖိအားကို သတ်မှတ်ရန်အတွက် ပုံသွင်းစက်၏ ပုံစံပြားကို ပုံသွင်းစက်နှင့် ချိတ်ဆက်ရန် လိုအပ်သော လုပ်ဆောင်ချက်များအတွက် ပုံသွင်းစက်၏ လုပ်ငန်းစဉ်ကဒ်ကို လုံခြုံစွာ သိမ်းထားပါ။ ပုံသွင်းစက်၏ ဖိအားကို မြန်မြန်စွာ ရရှိနိုင်ရန်နှင့် တပ်ဆင်ထားသော ပုံသွင်းစက်၏ အချိုးကျ အမြင့်ကို ညှ လက်တွေ့လုပ်ဆောင်သူများအား ဈေးနှုန်းဆိုင်ရာ အသိပညာပေးခြင်းဖြင့် ၎င်းသည် ပုံသွင်းထုတ်လုပ်မှုတွင် မိမိကိုယ်ပိုင်၊ ကြားနှင့် နောက်ဆုံး စစ်ဆေးမှုများ၏ ကြိမ်နှုန်းကို လျှော့ချပေးသည်။ အရည်အသွေး ချို့ယွင်းမှု ဖြစ်နိုင်ခြေကို လျှော့ချပေးပြီး ထုတ်လုပ်မှု အရည်အသွေး အသိပညာနဲ့ ထုတ်ကုန် အရည်အသွေးကို မြှင့်တင်ပေးပါတယ်။

ပုံသွင်းမှုတိုင်းမှာ ပုံသွင်းမှုကို အမြဲတမ်း ထိန်းထားခြင်းဖြင့် ပုံသွင်းမှုတွေရဲ့ သက်တမ်းနဲ့ ထိရောက်မှုကို တိုးတက်စေနိုင်ပါတယ်။ ပုံသွင်းမှု အမှားများရှိပါက ချက်ချင်း အရေးယူကာ ပြင်ဆင်ရန် လိုအပ်ပြီး အမှားကို ပြင်ဆင်ရန်အတွက် အပိုင်းဖြတ်၊ အံဆွဲမှုများကို ပြုလုပ်ပေးရန် လိုအပ်သည်။ လိုအပ်ချက်များတဲ့ ထုတ်ကုန်တစ်ခုအတွက် အချိုင့်အစုံကို အသုံးပြုရန် ဖွင့်နိုင်ပြီး အမြတ်ကို အာမခံပေးထားပါ။