1. Pertama, optimalkan desain 3D produk

Untuk meningkatkan penggunaan bahan logam yang efisien untuk bagian pencetakan mobil , desain struktur produk harus terlebih dahulu dioptimalkan untuk mempertimbangkan karakteristik prosesnya dan meningkatkan efisiensi ekonomi dari desain. Dalam merancang produk, harus ada pertimbangan bagian-bagian yang akan digunakan untuk membuat bagian-bagian stamping otomotif dan komposisi struktur bagian-bagian, dan setiap desain komponen harus dilakukan dengan cara meminimalkan bahan logam yang dibutuhkan secara total.

2. Pilih metode proses yang masuk akal

Jahitkan semua detail untuk plat logam pada bagian pemotongan otomotif untuk penggunaan optimal, metode proses juga harus dipilih dengan baik. Yang pertama, ketika memproduksi suatu bagian, seseorang harus melakukan pemilihan yang mendalam dan cukup terhadap semua bahan yang relevan, dan kemudian menggunakan teknik pengolahan tertentu yang sesuai untuk bahan tersebut serta memaksimalkan output sambil mengontrol kualitas. Secara lebih spesifik, ini meliputi proses utama berikut:

(1) Lebih suka menyetrum dengan sedikit atau tidak ada pemborosan. Setelah menetapkan rencana desain produk dan dalam pemilihan bahan, harus disukai rincian yang tidak akan menghasilkan atau memiliki pemborosan minimal untuk tusukan. Jika bahan-bahan tersebut langka dan tidak dapat memenuhi persyaratan struktur produk, desainer yang tepat dapat memodifikasi dan mengoptimalkan struktur produk sehubungan dengan ketersediaan bahan-bahan tersebut untuk menghemat bahan.

(2) Memastikan bahwa ada prosedur yang jelas untuk tata letak proses. Selama desain metode proses produk faktor yang dipertimbangkan harus mencakup beberapa skenario yang berbeda, mengembangkan sebanyak mungkin alternatif, skrining, dan dapat mengidentifikasi alternatif tata letak yang paling tepat.

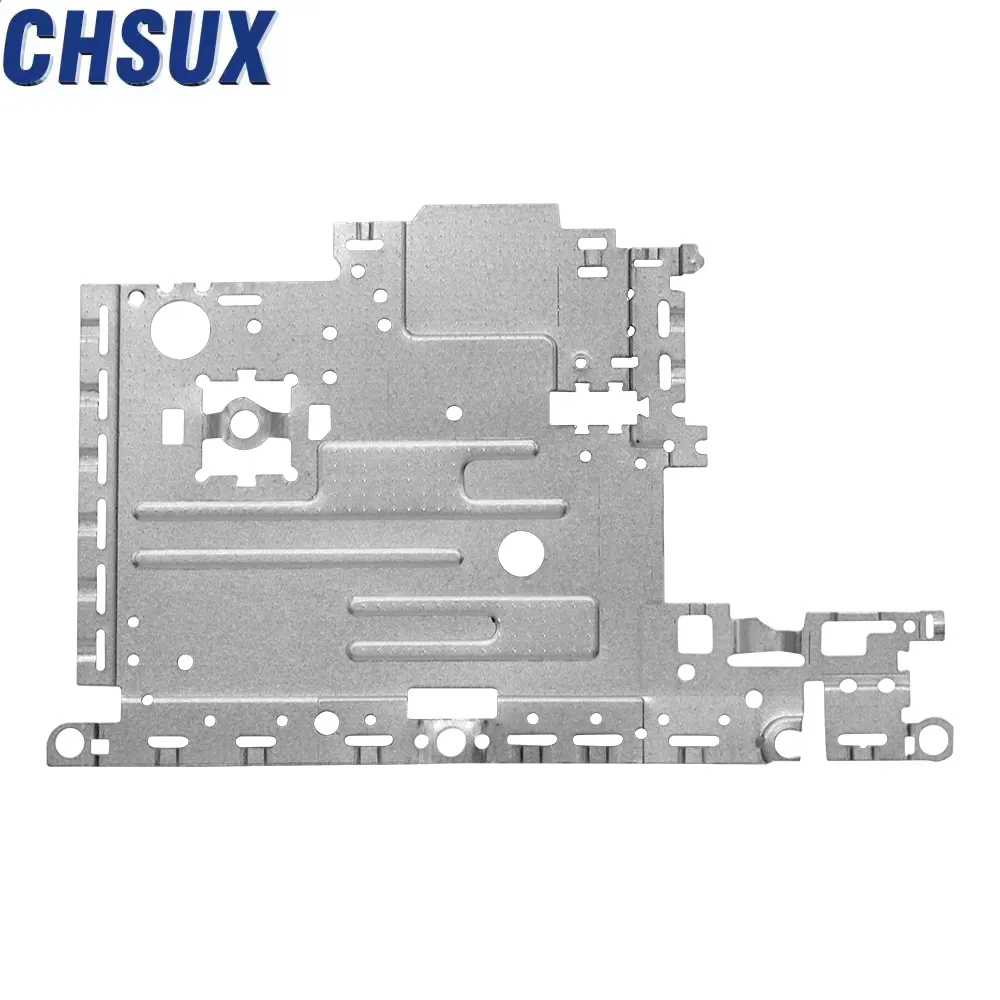

(3) Aplikasi metode nesting adalah logis. Pada tahap proses desain produk percap mobil, semua persyaratan khusus arah, dimensi, konfigurasi dan karakteristik lain dari bahan bagian yang digunakan harus dipertimbangkan. Di area kosong bagian, perawatan bersarang dilakukan dan bagian lain diperoleh, dan area kosong bagian ini dihapus untuk mendapatkan dua bagian. Dengan cara ini, tidak hanya mungkin untuk mengurangi waktu kerja yang efektif secara signifikan dan meningkatkan efisiensi proses kerja, tetapi juga mengoptimalkan pemanfaatan bahan baku dan meningkatkan efisiensi produksi bagian kerja stamping otomotif. Juga, ketika merancang tata letak pemotongan lembaran logam dalam proses bersarang, dimungkinkan untuk menggunakan sarana teknologi dalam proses bersarang untuk meningkatkan pemanfaatan bahan logam.

3. Simpan kartu proses cetakan dengan aman untuk urutan operasi tertentu mengenai pemasangan pelat templat ke cetakan serta pengaturan parameter tekanan cetakan, buatlah lencana pabrik yang sesuai untuk ditempatkan di cetakan injeksi atau di rak yang berdekatan dengan pers agar tekanan dapat diakses dengan cepat dan ketinggian relatif cetakan yang dipasang disesuaikan. Dengan mengkodekan operator praktis pemahaman kualitas kepada operator, mengurangi frekuensi pemeriksaan diri, inter dan akhir dalam produksi cetakan. Hal ini mengurangi kemungkinan cacat kualitas dan meningkatkan kesadaran kualitas produksi dan kualitas produk.

Umur dan efisiensi cetakan dapat ditingkatkan dengan membuat cetakan yang diproduksi setiap kali. Dalam kasus ketidaksempurnaan cetakan, hal yang sama perlu diperbaiki dengan tindakan segera dan tukang perbaikan terlibat dalam memotong dan pengelasan untuk memperbaiki cacat. Dalam kasus produk yang banyak diminati, beberapa set cetakan dapat dibuka untuk digunakan asalkan keuntungan dijamin.